Raffinazione

COSA FACCIAMO

La raffineria di Sarroch, la più grande del Mediterraneo per capacità produttiva – 15 milioni di tonnellate all’anno, pari a 300 mila barili al giorno – contribuisce per circa il 21 per cento alla capacità di raffinazione italiana ed è una delle più avanzate in termini di complessità degli impianti (Indice Nelson pari a 11,7).

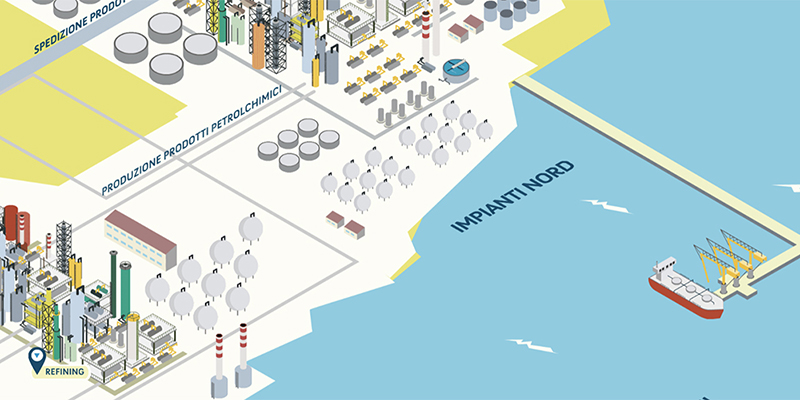

Il sito industriale, gestito da Sarlux, sorge nella costa sud-occidentale della Sardegna in una posizione strategica al centro del Mediterraneo che assicura prossimità sia con vari paesi fornitori di grezzo che con i principali mercati di consumo dei prodotti raffinati.

La raffineria è dotata di impianti ad alto livello tecnologico in grado di effettuare sia processi di separazione (ad esempio la distillazione) sia processi di conversione (catalitica e termica) e di modulare le differenti fasi del ciclo produttivo in base alle caratteristiche dei petroli grezzi da lavorare, per ottenere prodotti petroliferi di elevata qualità commerciale e ambientale.

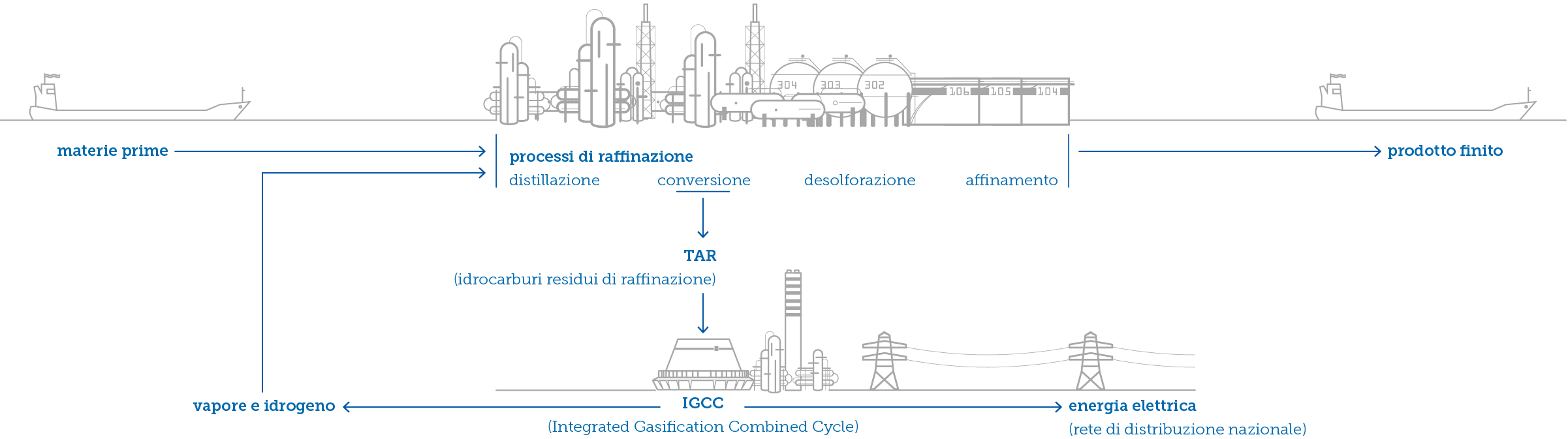

PROCESSI PRODUTTIVI

Dal punto di vista tecnologico, l’aspetto più importante della produzione Sarlux consiste nell’integrazione del ciclo petrolifero con quello elettrico: questo permette al sito produttivo di massimizzare la conversione delle materie prime in prodotti pregiati e in energia.

La raffineria costituisce un modello di riferimento in termini di efficienza e sostenibilità ambientale, grazie al know-how ed al patrimonio tecnologico e di risorse umane maturato in oltre cinquant’anni di attività.

Il processo di produzione integrata, illustrato nella sezione Visita interattiva alla raffineria, si sviluppa attraverso una serie di impianti che, nel corso degli anni, sono stati dotati di tecnologie e strumenti sempre più efficaci in un’ottica di produzione e protezione ambientale.

Fasi della raffinazione

Topping (distillazione atmosferica) e Vacuum (distillazione sottovuoto) sono gli impianti di distillazione del petrolio greggio per la produzione delle frazioni primarie:

- gasolio pesante

- cherosene

- nafta

- butano

- propano

Il Mild Hydro Cracking (MHC), il Fluid Catalytic Cracking (FCC) e il Visbreaker sono gli impianti di conversione in cui in cui idrocarburi e distillati pesanti vengono trasformati in frazioni medio-leggere:

- gasolio

- nafta

- propilene

Il Reforming Catalitico (CCR) è l’impianto in cui avviene la trasformazione dei distillati leggeri (nafte) in componenti ad alto ottano, con contemporanea produzione di idrogeno, utilizzato nei trattamenti di desolforazione.

Gli impianti PSA purificano l’idrogeno che verrà utilizzato dagli impianti di desolforazione.

Gli impianti di desolforazione sottopongono i distillati medi (cherosene e gasoli) a processi di idrogenazione catalitica per la rimozione dello zolfo e il miglioramento della qualità dei prodotti, in particolare l’Unità U800 dell’impianto cracking catalitico consente la produzione di benzine a basso contenuto di zolfo.

Il Ter-Amil-Metil Eteri (TAME) è l’impianto che migliora le caratteristiche qualitative (alchilazione) e delle prestazioni delle benzine.

COMPLESSITÀ E FLESSIBILITÀ

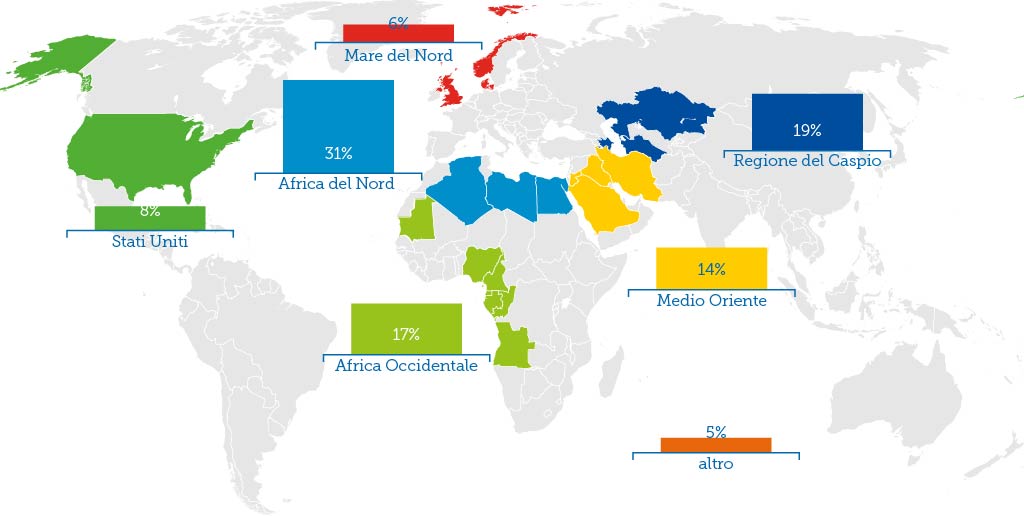

Non tutti i greggi sono uguali, si differenziano per rendimento, viscosità, rese e densità e richiedono adeguati processi di raffinazione e, a fare la differenza tra le raffinerie, è proprio la capacità di lavorare un più alto numero di greggi.

La particolare flessibilità degli impianti Sarlux consente di lavorare un’ampia classe di greggi provenienti da oltre trenta paesi del mondo; questa caratteristica fa del sito di Sarroch un esempio di avanguardia mondiale nel settore della raffinazione.

Le materie prime in ingresso allo stabilimento – greggio e oli combustibili – provengono principalmente dall’area del Mediterraneo (Nord Africa e Medio Oriente), dalla Regione del Caspio, dall’Africa occidentale e dal Mare del Nord.

Un risultato importante ottenuto anche grazie al lavoro e alle competenze degli ingegneri e operatori della Sarlux, capaci di mutare, costantemente e opportunamente, l’assetto degli impianti per adattarli alle caratteristiche dei diversi grezzi.

Sarlux ha puntato proprio su questo valore aggiunto e le attuali performance della raffineria sono il risultato di una strategia di investimenti che poggia su tre pilastri:

- applicazione dei migliori standard in tema di sviluppo delle risorse umane

- continue migliorie agli impianti

- creazione di un sito industriale flessibile e trading-oriented.

SOSTENIBILITÀ

È costante l’impegno del Gruppo nella produzione di combustibili di elevata qualità e a basso impatto ambientale per un futuro sempre più sostenibile.

Il ciclo di raffinazione è completamente integrato con l’impianto IGCC:

l’impianto di gassificazione a ciclo combinato cogenerativo utilizza, infatti, gli idrocarburi pesanti prodotti dalla raffinazione, di solito impiegati per produrre olio combustibile, e li trasforma in energia elettrica e termica.

Attraverso l’impianto IGCC (Integrated Gasification Combined Cycle) – capacità installata di 575 megawatt – nel 2024 si sono generati oltre 3,9 miliardi di chilowattora (kWh) di energia elettrica. Tutta la produzione viene venduta al Gestore dei Servizi Energetici (GSE).

RICICLO

Il Visbreaker invia i residui pesanti degli idrocarburi (TAR) all’impianto IGCC per la produzione di energia elettrica.

Gli impianti DEA trattano il gas combustibile incondensabile (fuel gas) rimuovendone i composti solforati (H2S) e consentendo il suo successivo riutilizzo nei processi di raffinazione.

L’Unità TGTU (Tail Gas Treatment Unit) tratta i gas di coda permettendo di incrementare il recupero di zolfo, che viene utilizzato nella chimica (acido solforico per le batterie), nell’agricoltura (fertilizzanti e insetticidi) e nell’industria farmaceutica, con conseguente riduzione delle emissioni in atmosfera di anidride solforosa (SO2).

Gli impianti di depurazione dell’acqua producono acqua riciclata che copre circa il 28 per cento del fabbisogno totale degli impianti.

QUALITÀ AMBIENTALE

Il contenuto di zolfo è sicuramente uno degli indici più rappresentativi della qualità ambientale dei prodotti. Un basso tenore di zolfo garantisce, nel successivo impiego dei combustibili, minori emissioni e dunque un minore impatto sull’atmosfera.

Dalla scelta delle materie prime fino alla dotazione di efficienti sistemi di desolforazione nel processo produttivo, Sarlux ha sempre adottato scelte tecniche virtuose rispetto alla sostenibilità ambientale, investimenti che hanno permesso di raggiungere importati risultati sulla capacità di desolforazione dello stabilimento.

Sarlux è stata una delle prime raffinerie in Italia a eliminare il piombo dalla lavorazione delle benzine, prima che diventasse obbligo di legge.

E questo grazie soprattutto all’impianto realizzato nel 1983, il Catalytic Reforming (CCR), che ha reso superfluo l’uso del piombo. Molti altri provvedimenti presi dall’azienda per accrescere la qualità dei prodotti e la compatibilità ambientale dello stabilimento sono stati assunti ancora prima che venissero imposti dalle norme, come nel caso dell’utilizzo di petroliere a doppio scafo.

PRODOTTI IN USCITA

Gli impianti Sarlux di Sarroch riforniscono l’intera Sardegna di carburanti ed energia elettrica (circa il 47 per cento del fabbisogno sardo nel 2024).

Per quanto riguarda la produzione petrolifera, grazie a impianti a elevata conversione, la raffineria di Sarroch produce oltre il 50 per cento in resa di distillati medi (gasoli e combustibile avio) e circa il 30 per cento di distillati leggeri (prevalentemente benzine), mentre gestisce in maniera ottimale la parte più pesante del barile – di minor valore – mediante l’integrazione con l’impianto di generazione di energia elettrica IGCC.

La destinazione dei prodotti della raffineria è prevalentemente nel bacino centro-occidentale del Mediterraneo.

STOCCAGGIO

Lo stoccaggio delle materie prime e dei prodotti finiti avviene nell’area chiamata Parco serbatoi, lo stoccaggio dei prodotti per i quali sono state corrisposte le “accise” nel Deposito nazionale, situato all’esterno della “recinzione fiscale”, mentre lo stoccaggio dei gas liquefatti (GPL) avviene in apposite strutture in pressione, chiamate sfere, sigari e ortonsfere.

Le strutture logistiche sono costituite da 202 serbatoi per circa 4 milioni di metri cubi di stoccaggio. Tutti sono dotati di sistemi fissi antincendio e di bacini di contenimento in cemento armato e pavimentati in cemento o con argini in terra, per garantire l’isolamento dei prodotti e a tutela del terreno.

Il sistema antincendio nelle aree di stoccaggio del gas di petrolio liquefatto (GPL) è governato da un dispositivo che, in funzione di vari parametri (tra cui la direzione del vento), attiva misure volte a evitare gli incendi e a contenere eventuali fuoriuscite di prodotto. Inoltre, per prevenire incidenti i serbatoi di GPL sono attrezzati con strumenti per il monitoraggio e la protezione da aumenti di pressione imprevisti.

ALTRI PUNTI DI FORZA DELLA RAFFINERIA SARLUX

Dimensione

300 000 barili raffinati al giorno

21% circa della capacità italiana

Complessità

distillati leggeri e medi 91%

indice Nelson 11,7

Integrazione

impianto IGCC

perfettamente integrato

(residuo pesante trasformato in elettricità, idrogeno e vapore)

impianti petrolchimici integrati

Logistica

13 punti di attracco per petroliere

3,8 milioni di m³ di stoccaggio

localizzazione strategica

al centro del Mediterraneo

L’ampia flessibilità e il valore tecnologico degli impianti hanno consentito a Sarlux di diventare una grande raffineria, sia per capacità di barili lavorati sia per complessità, riuscendo così a posizionarsi tra le prime in Europa, come una raffineria ideale per cogliere al meglio le occasioni offerte dal mercato del petrolio, rispetto alla grande varietà di grezzi.